高端裝備制造業質量控制建設聯盟由全國近三分之二的軍工裝備研發生產單位、高校院所及龍頭企業共同參與組建,秉持"創新、協同、共享"發展理念。中國制造業正處于向高精尖轉型的關鍵階段,高端裝備制造業質量控制建設聯盟設立檢測認證中心、指管中心及供應鏈東南1號站點三個重點平臺,標志著聯盟在完善國家質量基礎設施(NQI)、構建全鏈條質量管控體系上邁出關鍵一步,為中國高端裝備制造業提供標準化檢測、智能化管控調度與區域化供應鏈保障的一體化解決方案。

作為聯盟質量管控的重要技術支撐,檢測認證中心以武器裝備質量管理體系認證9001C和國際標準ISO 23952等為基礎,深度融合國建計量體系,推動高端裝備及技術的數字化檢測和數據互認互通。中心將建立自主可控的數據處理標準與統一編碼,開展體系、流程和儀器溯源校準、檢測技術研發及認證評定服務,填補我國高端裝備檢測認定體系短板,為產品質量提供高標準技術準入檢測和認定,助力產業突破特種和國際市場準入壁壘。

指管中心承擔聯盟運營的"神經中樞"職能,通過整合與分析數據、供應鏈動態、政策信息、管控信息等多維度資源,構建全流程可感知監控與決策支持體系。中心將實現過程、質量、風險的實時預警、跨區域跨種類資源的協同調度及應急場景的快速響應,為聯盟成員或特定區域提供精準化決策參考,推動質量和態勢控制從被動響應向主動作為轉變,大幅提升綜合運營效率與風險抵御能力。

針對東南地區高端裝備產業集群密集、供應鏈需求旺盛的特點,供應鏈東南站點將打造區域化協同服務綜合體。站點依托東南沿海產業多點聯動優勢,構建"多源調配+協同整合+檢溯一體+動態優化"的一體化供應鏈服務網絡,實現關鍵零部件、集成化整機、檢測設備及配套服務的高效流轉。1號站點的部署將進一步完善聯盟"全國布局、區域深耕"的供應鏈體系,強化上下游產業協同聯動,縮短交付周期,提升供應效率和質量,降低供應鏈成本。

高端裝備制造業質量控制建設聯盟由全國近三分之二的軍工裝備研發生產單位、高校院所及龍頭企業共同參與組建,秉持"創新、協同、共享"發展理念。本輪三個重點平臺的設立,將有效整合產業優質資源,打通質量控制、指管控制、運營調度與供應鏈保障的關鍵環節,為我國高端裝備制造業轉型升級注入強勁動力,同時也是對產業高質量發展需求的精準響應;下一步,聯盟將持續深化平臺功能建設,推動跨區域、跨領域協同合作,持續推動檢測認證國際化、指管調度智能化、供應鏈服務網絡化,助力中國高端裝備制造業補齊支撐體系短板,為制造強國戰略實施筑牢質量根基,加速形成新質生產力,提升全球市場核心競爭力。

在當今全球科技競爭日益激烈的背景下,我國正從中低端制造向中高端制造乃至高精尖制造轉型升級。在交叉科學2025智能裝備與低空經濟論壇、智能裝備與低空經濟專委會高峰研討會中,參會單位和參會代表涵蓋了全國近三分之二的軍工裝備、高端裝備研發和生產部門、院所和企業,其中中電科集團、融通集團、清華大學、浙江大學、國防科技大學、西北工業大學、西安工業大學、哈爾濱工業大學、北京理工大學、北京郵電大學、南京航空航天大學、北京航空航天大學、華北電力大學、浙江工業大學、中國航空學會、福建省航空運動協會、快速制造國家工程研究中心、北京中科知識工程技術研究院等單位代表在現場及分場閉門會議中進行了深度討論,大家在看到我國高端裝備制造業蓬勃發展而感到欣喜的同時,也深刻意識到我國仍面臨諸多挑戰和短板,特別是高端裝備發展的支撐體系尚未有效建立,其中國家檢測和測量體系是重要短板之一,各單位代表以北京中科產學研檢測技術中心和北京中科知識工程技術研究院為依托,報上級相關單位批復成立高端裝備制造業質量控制建設聯盟,在高質量發展的要求下集中力量快速補足短板,以從根本上大幅提升我國高端制造業和高端裝備的發展速度。

標準化—QIF 數字測量數據結構國際標準

數字化測量與質量控制的信息化、數字化、網絡化,是當前方興未艾的智能化的研究與技術開發方向,其中一項重要的基礎工作就設計企業數據結構與基于此構建的數據庫。國內的現狀是各企業根據自己的企業規范、行業標準等,建立自己的數據庫,數據庫的架構和字段的屬性各不相同。長遠來看這與國家的戰略部署、與基于大數據的AI制造兼容性很差,會成為數據融合利用與開發的障礙。

國際數字計量標準協會DMSC( Digital Metrology Standards Consortium ) 2010年開始研發了QIF (quality information framework) 并被美國國家標準局采用,2020年國際標準化組織 ISO 發布為新的國際標準 23952.。

它應用于幾何量測量的整個范疇,包括計量測試規劃,測量設備控制,測量程序的運行,測量結果的評價與管理等。QIF包含了6個模塊,包括CAD接口,MBD與PMI,測量規劃,資源管理,測

量規范,測量程序(DMIS),測量結果的評價與管理,數據分析與統計,公用軟件庫等。在美國由NIST(美國國家標準技術研究院)組織實施。

2.數字化測量數據的數據處理的標準

測量儀器的行為合格合法性是通過儀器的溯源與校準保證的。現行的各類儀器的校準都有相應的行業標準。按照ISO標準,通過周期檢驗與系統誤差補償,實現測量數據的互認互通。但各類儀器的處理程序都是封閉的獨立的體系,算法與代碼不盡相同。一般都要通過國際上如PTB,NIST等機構對數據處理的代碼進行測試與評估,方具有資質為用戶出具測量報表。在信息化技術高度發達的今天,儀器的性能已經大幅提高,通訊的技術與速度越來越高,這就為建立統一的可溯源的數據處理與評價奠定了基礎。根據現代信息化發展的趨勢,以后的儀器主要的工作就是進行數據采集,而數據的處理與評價、管理等均由統一的檢測平臺處理,實進而現數據處理的可溯源、互認互通。歐盟正在試圖建立一套基于國際標準準則,用MATLAB編寫的統一數據處理代碼,將各測量儀器的數據處理程序標準化統一化。

北京中科產學研檢測技術中心代表高端裝備制造業質量控制建設聯盟啟動此項工作,與國建計量體系融合,建立屬于自主的基于國際標準準則的數據處理標準與統一代碼,這項工作無論從國家安全的角度還是經濟方面的考慮均勢在必行,該工作成果初步形成之后將為我國建立檢測與測量領域的重要基座,首先建立符合基于國際評價準則的數學模型,在此基礎上統一計算代碼,提出我國自主的數據處理標準,在國建的服務平臺上運行并歸國家管控。

3.加工中心在機測量溯源體系的建立

工作母機是制造業尤其是高端制造業的基礎。我國從09年開始的國家重大專項(高檔數控機床與基礎部件)開展以來,我國機床行業有了長足的進步。隨著制造業個性化,智能化的發展,加工中心在機測量成為一個新的需求。成為機床精度保持性、智能機床的技術支持。

研究分析機床與測量儀器,有很大的機構、部件的重疊,都具有實現加工/測量的機械結構、數控系統、輔助機構如刀庫。

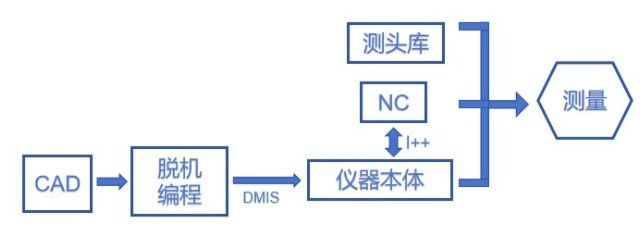

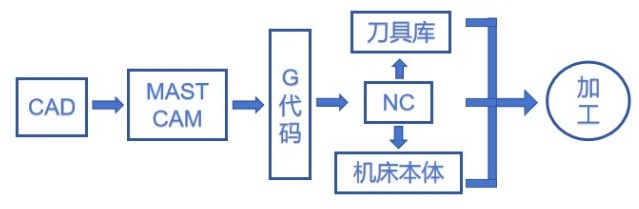

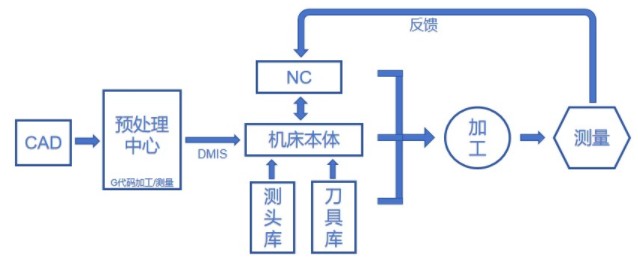

加工的作業路線(CAD/CAM正向路線)以數控機床為核心,通過數控系統通過G代碼控制切削的軌跡、完成產品的加工。測量作業的技術路線(CAT 反饋路線)則以數控測量儀器的核心(CMM,齒輪測量中心等),數控系統通過DMIS,I++等驅動控制測量軌跡與傳感器數據采集,完成產品的測量。

當前的加工系統的機床精度越來越高,幾何精度不亞于測量儀器,機床的控制系統硬件與軟件的性能有充足的可用資源,高精度、高效率、高效益、自動化、智能化。另一方面測量任務則要求高精度、高效率、高性能、多功能、易操作,測量從實驗室到現場——單純測量到測量與控制,成為數字化、網絡化、智能化制造系統的一環,縮短

溯源鏈。兩者有機結合可充分利用高精度的機械系統、控制系統的資源,實現加工檢測一體化,不僅是當前制造業提高效率、保證加工精度、個性化的加工要求,更是智能機床和未來高端裝備制造的必要基礎。

當前無論從業界的觀念,還是技術活動范疇,都認為機床加工、機床自檢無理論與技術支持,這中落后的理念阻礙了該技術的推廣引用。研究表明,機床不具備自檢的功能僅僅是缺乏溯源的體系。國際上有不少的機床制造商,在同樣的機械結構、安裝刀具庫、運行G代碼的情況下,則就是加工設備,若在加裝測量傳感器、運行測量程序(DMIS)的情況下就是測量設備。只不過測量設備具有儀器精度周期檢驗與進度校準。如果將現有的儀器精度周期檢驗與精度校準的技術與標準附加在加工機床上,機床的加工自檢完全可信。更重要的,是將加工檢測過程一體化,將數字化測量系統的成熟技術如系統誤差辨識與補償,誤差分析預評價融合,為后續的智能機床提供數據支持。

針對機床的特點,將儀器的溯源體系在機床實現,是一項何有意義的工作。國家從發展戰略出發,也將信息化標準提到新的高度,2021.11月,工業和信息化部、國家標準化管理委員會聯合印發《工業互聯網綜合標準化體系建設指南(2021版)》,明確到2023年,工業互聯網標準體系持續完善。 國家質量基礎設施(National Quality Infrastructure,簡稱NQI)是一國經濟發展的基礎。是由計量、標準、合格評定(包括認證認可、檢驗檢測)組成的體系。既包括法律法規體系、管理體系等“軟件”,也包括檢驗檢測儀器設備、實驗室等“硬件”,是一個具有戰略性、系統性、復雜性、技術性、服務性等多重屬性的體系。在我國經濟高質量發展時期,NQI既是推進質量強國戰略的技術支撐,也是確保質量和民生改善的基石。國家正在制定十五無NQI體系的建設剛要,以支撐制造強國戰略。

北京中科產學研檢測技術中心將代表高端裝備制造業質量控制建設聯盟為上述內容的破冰和攻堅貢獻力量,高端裝備制造業質量控制建設聯盟將代表和凝聚全國三分之二以上的軍工高端裝備制造業單位的合力,助推我國的相關標準加速出臺,協助創建基于這些標準的國家服務平臺,助力我國的制造業高質量發展、高端裝備制造業高質量發展。(圖片由北京中科產學研檢測技術中心授權提供)

以上內容為推廣信息,所涉及內容不代表本網觀點,不構成投資建議、消費建議。